J'ai acheté un lot de 36 écrans pixelisés sur Alibaba.

Idée simple : prendre des panneaux LED bon marché et les assembler pour créer un écran géant, léger et abordable. Le résultat peut être le setup gaming le plus rentable jamais réalisé... ou un monstre hyper pixelisé qui consomme une blinde et refuse de fonctionner. Voici la méthode, les choix techniques, les galères et les astuces qui ont transformé ce pari en prototype concret.

1. Concept et design

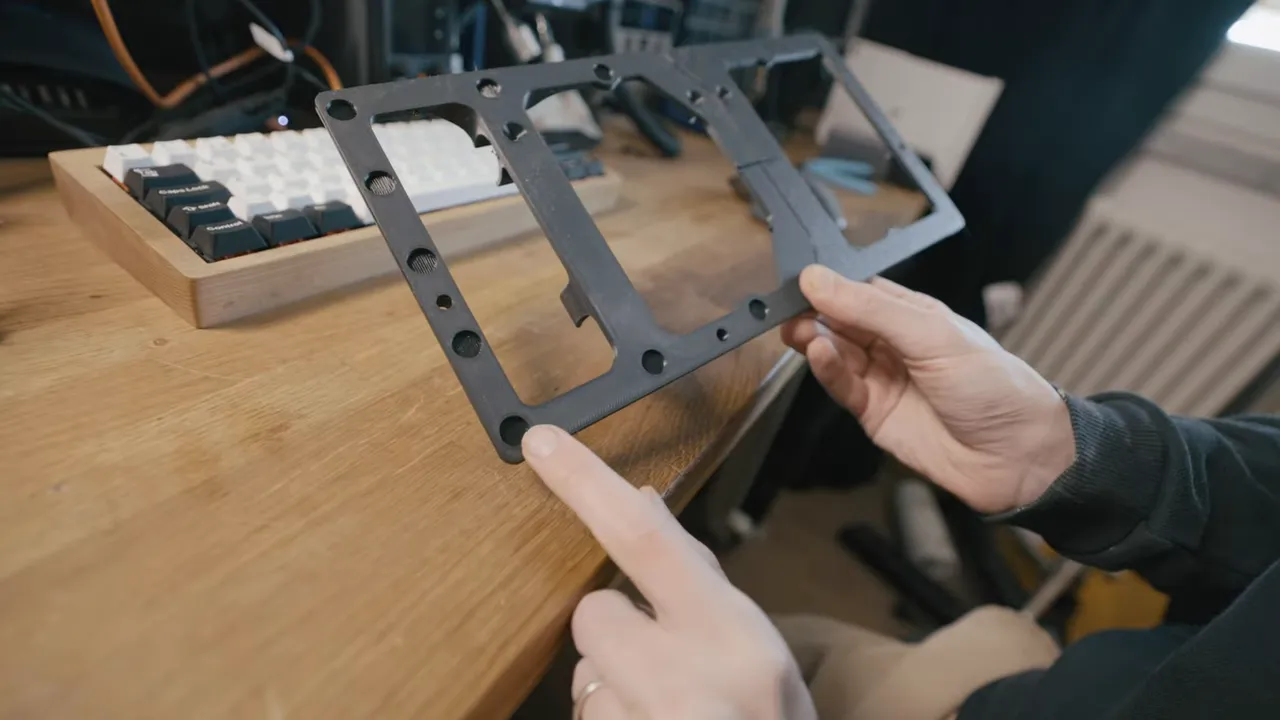

Le châssis a été conçu sur Fusion 360 : une forme carrée aux angles arrondis, pensée pour accueillir 36 panneaux (3 lignes de 12) et laisser de la place pour une plateforme centrale. Pour limiter la déformation liée à la chaleur des panneaux, toutes les pièces structurelles imprimées ont été réalisées en filament ASA.

Points clés du design

- Structure modulaire : panneaux individuels numérotés pour faciliter l'assemblage.

- Montage magnétique des façades pour un accès rapide.

- Utilisation de tubes multicouches (achetables en magasin de bricolage) pour rigidifier latéralement.

- Prise en compte des câblages : supports imprimés pour alimentation, carte de contrôle et multiprise.

2. Impression 3D et préparation des panneaux

Impression en ASA pour limiter le warping thermique. Le kit de pièces représente près d'une centaine d'éléments : cadres, clips, supports pour inserts M4, guides pour aimants, cales et pièces de renfort.

Assemblage des panneaux : chaque module est composé de deux parties imprimées collées avec des aimants. Attention au sens des aimants : une erreur se paye cher à l'échelle 36. Numéroter les pièces évite des heures de tri.

3. Panneaux latéraux et renforts tubulaires

Pour les côtés, le bois a été remplacé par des tubes multicouches trouvés en magasin. L'idée est d'alterner vertical/horizontal pour maximiser la rigidité sans alourdir ni compliquer l'accès intérieur.

Quelques inserts M4 ont été enfoncés avec un fer à souder (masque conseillé) pour recevoir les fixations, et des pièces imprimées servent de guide d'alignement afin d'atteindre un assemblage presque au millimètre.

4. Électricité et pilotage

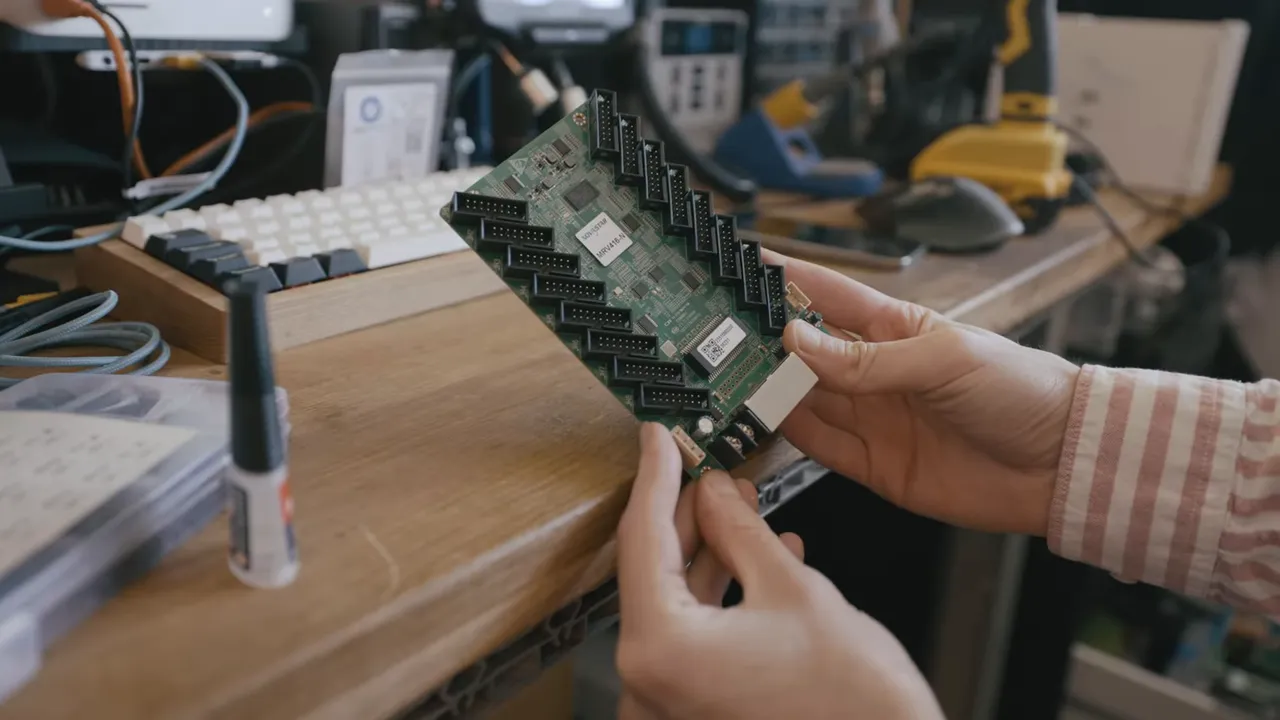

Organisation électrique pensée pour 36 panneaux : alimentation centralisée, supports pour les blocs d'alim et une carte de contrôle dédiée. Chaque ligne regroupe 12 panneaux en série, formant trois lignes reliées à la carte de contrôle. Cette carte est ensuite reliée à une Sender Box qui convertit HDMI→protocoles des panneaux.

Choix technique : opter pour une Sender Box plutôt que pour un Raspberry Pi. Avec beaucoup de panneaux, la Sender Box assure une traduction vidéo plus robuste et moins de limite liée à la bande passante ou aux performances d'encodage.

Astuce pratique : prévoir des pièces imprimées pour rapprocher les nappes trop courtes des entrées de la carte, et ajouter des supports pour fixer proprement une multiprise directement sur la structure.

5. La difficulté des panneaux arrondis

Les pièces arrondies ont été la source des plus gros soucis : orientation d'impression imposée par la géométrie, supports en masse et… oubli des logements pour aimants quand l'impression a été lancée verticalement. Conséquences : pièces inutilisables, warping, décalage de couche et plusieurs réimpressions.

Solutions testées :

- Imprimer en plusieurs sous-pièces pour gagner du temps et du filament ASA.

- Prévoir des guides (trou pour filament servant de gabarit) pour aligner les éléments collés.

- Utiliser des inserts et de la colle forte pour assurer la solidité.

6. Tests, configurations et galères

Les premiers tests d'allumage ont montré que certaines lignes restaient éteintes malgré une alimentation correcte : problème de configuration logiciel / compatibilité de la puce de contrôle des panneaux avec la base de données propriétaire de la Sender Box.

Problèmes rencontrés et leçons :

- Gardez un PC de secours : un plantage de machine peut bloquer des heures de tests.

- La référence de la puce de contrôle des panneaux doit être répertoriée dans le logiciel de la Sender Box ; sinon prévoir de bidouiller les paramétrages ou contacter le fabricant.

- Prévoir des nappes plus longues ou des adaptateurs imprimés pour éviter de réimprimer des pièces en urgence.

7. Préparer la poutre et l'accrochage

Le montage final nécessite une poutre solide pour suspendre la structure. Travaux réalisés :

- Retrait de la poulie et perçage pour fixer des pièces latérales.

- Utilisation d'une peinture antirouille sur les sabots et nettoyage à l'alcool avant application.

- Fabrication de pièces imprimées pour fixer les attaches sur la poutre.

Une mauvaise idée évitée : tenter de soulever l'ensemble avec les angles déjà fixés. La structure se déforme énormément si on la monte directement en suspension. Toujours assembler au sol puis lever.

8. Renforcer la structure : la solution bois + pièces imprimées

Pour limiter la déformation sans perdre l'espace intérieur, une structure supérieure en bois a été modélisée et découpée, complétée par des pièces imprimées servant de cales et guides. Cette approche mixte permet :

- d'ajouter de la rigidité sans occuper l'espace central prévu pour la plateforme d'écrans,

- de compenser les imperfections de découpe grâce aux accroches imprimées,

- et d'obtenir un ajustement presque au millimètre.

Les cales imprimées se clipsent sur les tubes supérieurs et servent de guide pour visser précisément les pièces en bois, simplifiant l'alignement final.

9. Montage final et finitions

Lever l'ensemble demande du matériel : treuil, table de soudure comme point d'appui et patience. Une fois tendus, les câbles et attaches maintiennent la structure. Restent quelques ajustements : rapprocher la structure du plafond et réparer des pièces cassées lors des manipulations.

10. Matériel utilisé et composants recommandés

Composants principaux utilisés :

- Panneaux flexible P4 (320 x 160)

- Alimentation 5V LRS-350

- Carte de contrôle dédiée

- Sender Box (HDMI→protocole panneaux)

- Tubes multicouches, câble acier torsadé, serre-câble

- Inserts M4, colle forte Loctite

- Imprimantes 3D : Prusa CoreOne et BambuLab X1C

- Filament ASA pour les pièces exposées à la chaleur

11. Astuces pratiques

- Imprimer en ASA pour pièces structurelles exposées à la chaleur.

- Numéroter chaque module pour un montage plus rapide et sans erreurs.

- Tester les logements d'aimants sur une pièce d'essai avant d'imprimer en série.

- Prendre en compte les longueurs de nappes et prévoir des adaptateurs imprimés si nécessaire.

- Monter et cintrer la structure au sol avant toute mise en suspension.

12. Extras : périphériques et communauté

Pour concrétiser le projet esport, du matériel gaming haut de gamme peut compléter l'installation : mini PC puissants, claviers split, casques, routeur WiFi 7 et périphériques pour l'expérience complète. Lancer un challenge communautaire permet aussi d'impliquer d'autres makers et offre une belle dynamique pour itérer sur le design.

Conclusion — le bilan

Construire un écran géant à partir de panneaux bon marché est faisable, mais demande rigueur sur la conception, patience pour l'impression et une bonne dose de troubleshooting côté électronique. Les difficultés principales viennent souvent des pièces imprimées mal orientées, des nappes trop courtes et des références de puces non répertoriées dans les logiciels des senders.

Si l'objectif est un écran léger, modulaire et économique, la voie est technique mais récompensée par un rendu spectaculaire. Reste encore à stabiliser le pilotage des panneaux et peaufiner la fixation au plafond, mais l'ossature fonctionne et offre une base solide pour la suite.

Envie de tenter le même projet ? Prends le temps de planifier : dessin précis, listes de pièces, tests d'impression et, surtout, des sauvegardes pour les étapes électriques. Avec ces éléments, transformer 36 petits panneaux en une grande scène gaming devient une aventure faisable et très satisfaisante.